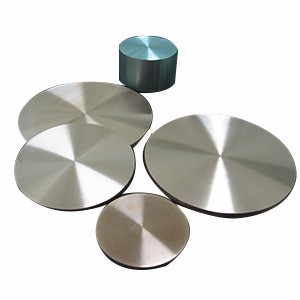

溅射靶材的靶极按照成分不同可分为金属靶极(纯金属铝、钛、铜、钽等)、合金靶极(镍铬合金、镍钴合金等)和陶瓷化合物靶极(氧化物、硅化物、碳化物、硫化物等),半导体晶圆制造中200nm(8寸)及以下晶圆制造通常以铝制程为主,使用的靶材以铝、钛元素为主。其中高纯铝的导电性比铜和硅差一些,但铜存在与硅接触电阻率高,并且扩散进入器件引起器件性能差。铝的电阻率达到2.7μΩcm,对起初作为阻挡层的二氧化硅有足够低的电阻率,靶极原料可被提纯到5~6个“9”的纯度。

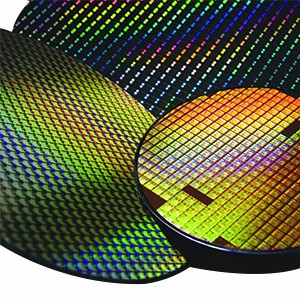

在半导体硅表秒起初通过氧化过程生成SiO2作为阻挡层,降低硅表面与上层之间的阻抗,阻止铝和硅之间形成合金,在铝与第二层铝之间蒸镀一层绝缘(IMD)作为介电层,介电层材料一般选用氧化物、氮化硅或聚酰亚胺,IMD层通过光刻技术形成新的连接孔(via)或塞(plug),重复IMD/塞/金属沉积或光刻图形化工艺的重复最终形成多层系统。200nm制程中阻挡层金属一般使用钛钨(TiW)、氮化钛(TiN),TiN层可以通过溅射形成,也可以溅射Ti后再N2或NH3的气氛下,通过600℃形成热氮化层,在TiN层下溅射一层Ti,提高与硅衬底建导电率。

300nm(12寸)晶圆制造,多使用先进的铜互连技术,主要使用铜、钽靶材。为了确保众多细小布线的质量,必须提高镀铜薄膜均匀性。以前99.995%(4N5)的靶材纯度可以满足0.35μmIC的工艺要求,现在99.9999%(6N)的靶材纯度才能满足制备0.18μm线条的工艺要求。在20世纪90年代IBM公司引入铜基大马士革工艺,从而实现取代铝的金属化并应用在300nm晶圆制造中。原因是铝电阻率高于铜,信号速度需要提升,导电性铝不足,同时12英寸大硅片的制造需要更长和更细的金属线,同时via数量增加导致电阻进一步加大,因此金属层转向电阻率仅为1.7μΩcm的铜,同时在金属与金属之间采用低k值得到IMD从而实现提高性能和减少要求的金属层数。300nm制程中一般使用钽(Ta)、TiN和氮化钽(TaN)。溅射中可直接应用金属靶极或在Ta表面通过高温N2或NH3条件下生成。

难熔金属中钨(W)和钼(Mo)因为提供了低的接触电阻在大规模和超大规模集成电路要求中的接触孔和更大的门阵列芯片的表面接触面积占比成为可能,同时W具有高熔点、高导电性、高抗电移性、逸出功接近于硅的频带隙和良好的热稳定性等特点,Mo具有高熔点、高电导率、较低的比阻抗、较好的耐腐蚀性和良好的环保性能等特点,因此W和Mo逐步被应用于VLSI和ULSI的替代铜、铝的导电层中。

新时代,新技术层出不穷,我们关注,学习,希望在未来能够与时俱进,开拓创新。